پرینتر سه بعدی گستردگی بسیار زیادی دارد و در هر صنعتی می تواند مورد استفاده قرار گیرد. یکی از مهم ترین موارد استفاده ساخت قالب با پرینتر سه بعدی می باشد. شاید بتوان گفت از بیشترین مصارف پرینتر سه بعدی برای نمونه سازی قطعات تزریق است.

قالب گیری تزریق چیست؟

تمام محصولات پلاستیکی که در بازار می بینید برای این که از لحاظ قیمت مقرون به صرفه باشند به صورت انبوه تولید می شوند. برای این که بتوان یک محصول را به صورت تیراژ تولید کرد نیازمند قالب آن محصول داریم. در قطعات و محصولات پلاستیکی نیز به همین صورت می باشد.

سپس قالب هایی که برای تولید قطعات پلاستیکی استفاده می شوند را بر روی دستگاه تزریق قرار داده و به تعداد مورد نیاز از آن محصول تولید می کنند. برای درک بهتر موضوع بهتر است مراحل ساخت قطعه تزریقی را بررسی کنیم.

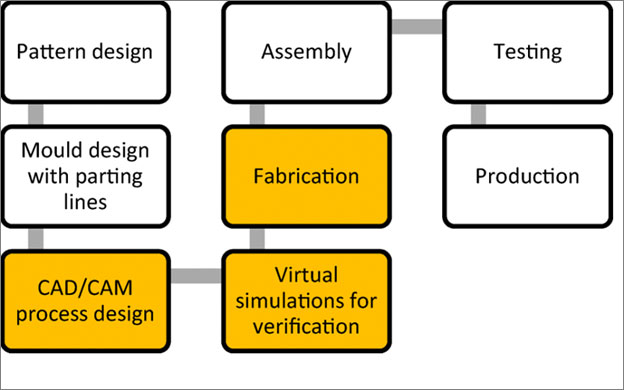

مراحل ساخت قالب با پرینتر سه بعدی

ما در این بخش بطور کامل مراحل ساخت قالب با پرینتر سه بعدی را برای شما عزیزان توضیح داده ایم:

1- شگل گیری ایده

برای ساخت قالب با پرینتر سه بعدی ابتدا باید طرح و ایده ای برای ساخت داشته باشیم. در این شرایط یا نمونه محصول وجود دارد و یا نمونه محصول وجود ندارد ولی نیاز به آن محصول احساس می شود.

همچنین بخوانید :چه مواردی باعث توقف اکسترودر پرینتر سه بعدی می شود؟

مثلا در دوران کرونا شیلد های محافظ صورت نیاز بود ولی محصولی وجود نداشت. که در این صورت تولید کننده ایده ساخت محصولی که بتواند فراتر از ماسک برای محافظت از صورت در برابر ویروس داشته باشد را بدست می آورد.

2- طراحی ایده

بعداز آن که ایده محصول مورد نیاز به دست آمد نیازمند این است که آن محصول طراحی شود. در صورتی که نمونه محصول وجود داشته باشد فقط کافی است که آن را کپی برداری کنیم و تغییراتی که می خواهیم را بر روی آن ایجاد کنیم. مانند بطری های نوشابه که هر شرکت مطابق سلیقه خود بطری را تغییر شکل می دهد.

در این صورت بعد از اعمال تغییرات مورد نظر یک یا چند نمونه از بطری باز طراحی شده را پرینت سه بعدی می کنند تا محصول خود را قبل از تولید انبوه بررسی کنند. در صورت نیاز به تغییرات مجددا باید باز طراحی و پرینت سه بعدی شود. این مرحله تا رسیدن به طرح نهایی مورد تایید کار فرما ادامه پیدا می کند.

همچنین بخوانید : ساخت و مدلسازی ماکت با پرینتر سه بعدی

در صورتی که طرح وجود نداشته باشد، احتمال تکرار پرینت سه بعدی محصول بیشتر می باشد. چرا که طرح از ابتدا طراحی می شود و ممکن است نیاز به تغییرات زیادی تا رسیدن به طرح نهایی وجود داشته باشد. شاید به این دلیل است که تولید کنندگان اغلب محصولات تکرای و کپی شده می سازند.

3- بازاریابی جهت اطمینان از تولید نهایی

بعد از تایید طرح توسط کار فرما، ممکن است چندین نمونه از محصول نهایی پرینت سه بعدی شود تا بتوان آن را در بازار مطرح کرد و بازخورد بازار را بررسی کرد. در صورتی که تولید محصول توجیح پذیر باشد می توان محصول را تولید کرد. البته تنظیمات پرینتر سه بعدی برای ساخت محصول نهایی باید به بالا ترین حد کیفیت باشد تا بتواند جذابیت کافی برای بازاریابی را داشته باشد.

در صورتی که تقاضا برای محصول به اندازه کافی وجود داشت اقدام به ساخت قالب می کنند. در گذشته ریسک تولید بسیار بالا بود چرا که میزان فروش قبل از تولید محصول مشخص نبود و احتمال این که بعد از صرف هزینه زیاد برای ساخت قالب و تولید محصول تزریقی با عدم تقاضای زیاد و توجیه پذیر مواجه شود وجود داشت.

در صورتی که در حال حاضر تولید کننده با ساخت تعداد کم محصول به وسیله پرینتر سه بعدی و ارزیابی بازار به راحتی و بدون کوچکترین ریسکی اقدام به ساخت قالب می کند.

4- ساخت قالب تزریق پلاستیک

بعداز طراحی محصول با نرم افزار پرینتر سه بعدی و تاییدیه نهایی کارفرما، مرحله ساخت قالب شروع می شود. محصول قالب سازی تزریقی همانند پرینتر سه بعدی از جنس پلیمر و پلاستیک می باشد.

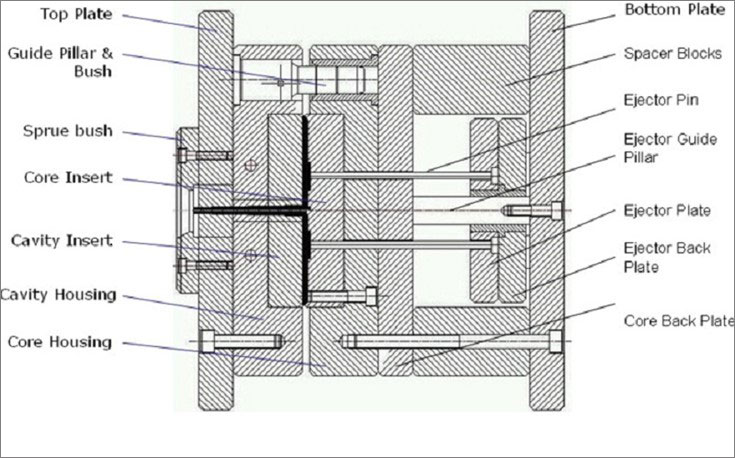

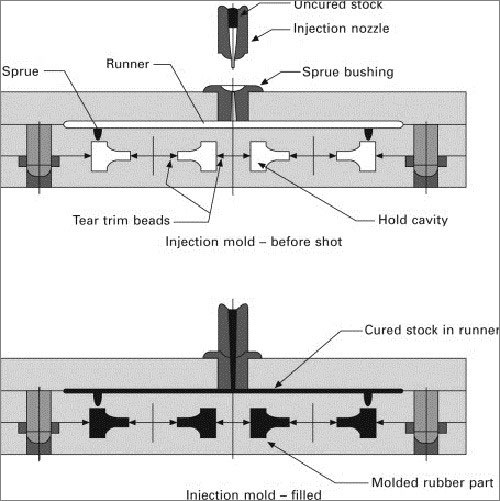

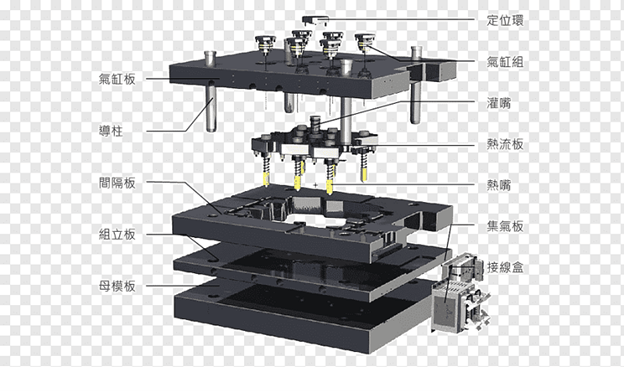

قالب تزریق از دو بخش نری و مادگی یا اصطلاحا سنبه و ماتریس تشکیل می شود. فاصله بین سنبه و ماتریس در قالب سازی تزریقی همان ضخامت محصول است و مواد مصرفی( گرانول) در فاصله بین سنبه و ماتریس تزریق می شود. به غیر از سنبه و ماتریس، قالب تزریق پلاستیک از اجزای دیگر نیز تشکیل می شوند که عبارتند از:

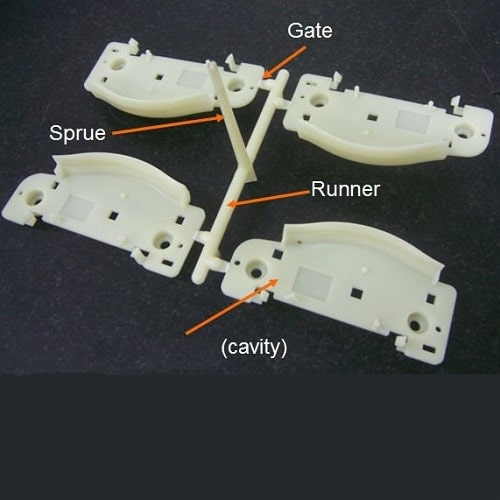

حفره ( CAVITY)

بر روی صفحه سنبه و ماتریس حفره هایی وجود دارد که اصطلاحا به آن CAVITY گفته می شود. این حفره ها همان طرح محصول هستند که در زمان تزریق پر می شوند و شکل نهایی محصول در آن ها ایجاد می شود.

همچنین بخوانید : کاربرد پرینتر سه بعدی در صنعت

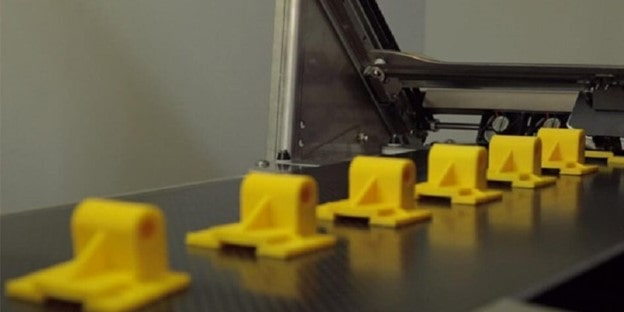

در هر بار تزریق مواد، به تعداد حفره ها محصول تولید می شود. لذا هرچه تعداد این حفره ها بیشتر باشد زمان تولید نهایی کوتاه تر خواهد بود. البته با توجه به این که وزن قالب افزایش می یابد هزینه تولید قالب نیز به همان نسبت گران تر خواهد شد. لذا نسبت به میزان تولید و زمان، تعداد حفره ها مشخص می شود.

رانر

در صورتی که از قالب چند CAVITY استفاده شود، فاصله ای بین این حفره ها وجود دارد و برای این که بتوان مواد و گرانول به تمام این حفره ها برسد باید راه گاهی بین آن ها ایجاد کرد که به آن RUNNER می گویند. بعداز تزریق گرانول، تمام قطعات به وسیله RUNNER به یکدیگر متصل خواهند بود که باید از هم جدا شوند.

اسپرو

ورودی گرانول از نازل به قالب یک بوش از جنس فولاد سخت می باشد. اسپرو طوری طراحی می شود که مواد در حال تزریق نشست نکند و بیشترین بازدهی را داشته باشد. اسپرو مواد مذاب را از نازل دستگاه تزریق به قالب تزریق می رساند

5- محل تخلیه هوای محبوس شده

در قالب تزریق پلاستیک منافذ بسیار کوچکی برای تخلیه هوا وجود دارد. وقتی که قالب برای تزریق بسته می شود، هوایی داخل حفره های قالب وجود دارد. اگر هوا از داخل قالب خارج نشود، به علت حرارت بسیار بالا در زمان تزریق و فشرده شدن هوا، سبب سوزاندن مواد و سطح قالب می شود.

لذا ضروری است که این هوا در هر مرحله از بسته شدن قالب تخلیه شود. لذا بر روی سطح قالب منافذی بسیار کوچک تعبیه می شود که هوا خارج شده و مشکل حل شود. تهویه ها معمولا دارای 0.25 میلی متر عمق و چند میلی متر پهنا می باشد. ابعاد این منافذ باید به قدری کوچک باشد تا گرانول مذاب نتواند از آن ها خارج شود و نا همواری های سطحی به وجود آید. با رعایت همین منافذ تزریق به درستی انجام می شود.

همچنین بخوانید: ساخت اسباب بازی با پرینتر سه بعدی

کانال های گرمایشی

همانطور که می دانید گرانول به صورت مذاب داغ وارد قالب می شود. سیال بودن مواد مصرفی باعث پر شدن حفره ها می شود. لذا دمای مواد در طول مسیر پر شدن قالب باید بالا باشد.

در صورت سرد شدن مذاب، ویسکوزیته آن افزایش می یابد وفرآیند قالب گیری نتیجه مطلوبی نخواهد داشت. لذا باید در طراحی و ساخت قالب با تعبیه سیستم گرمایشی در مسیر عبور مذاب به سمت حفره ها و همچنین اسپرو، مانع از سرد شدن مذاب شوند.

کانال های خنک سازی

همان طور که قالب گیری به سیستم گرمایش نیاز دارد، بعداز ازریق به سیستم خنک کاری نیز نیازمند است. بعداز فرآیند تزریق مذاب و ورود آن به محل CAVITYها، سریعا سیستم سرمایشی قالب شروع به خنک کردن قالب و قطعه کار می کتد. این کار با ایجاد راه گاه های مناسب بر روی سطح قالب انجام می شود.

با ورود مایعات خنک بر سطح پشت قالب از طریق راه گاه ها، کل سطح قالب خنک می شود تا مواد مذاب داخل حفره ها خنک شده و محصول نهایی به دمای محیط برسد. لذا تا خنک شدن محصول، قالب بسته می ماند. مدت زمان مورد نیاز برای خنک کاری قطعه در دستگاه، به خواص ترمودینامیکی پلاستیک و ضخامت دیواره قطعه کار بستگی دارد.

6- سیستم پران

مواردی که در بالا گفته شد بیشتر به طراحی قالب بستگی دارد. ولی سیستم پران یک مجموعه جداست که ساخته می شود و بر روی قالب بسته و پیچ می شود. وقتی مواد بر روی قالب تزریق شد و قطعه کار خنک شد، قالب باز می شود و لازم است که محصول از قالب جدا شود. این کار توسط سیستم پران انجام می شود و همانطور که از اسمش مشخص است باعث پرت شدن قطعه کار به بیرون از قالب می شود.

سیستم پران از سه قسمت تشکیل شده، یک قسمت میله هایی است که به قطعه کار ضربه می زند که از قالب جدا شود. یک صفحه که این میله ها در آن قرار می گیرد. و یک صفحه دیگر که میله ها را در موقع باز شدن قالب به سمت قطعه کار هل می دهد. با این مکانیزم قطعه کار از محصول به راحتی جدا می شود. تعداد میله ها یا همان پران ها به سنگینی قطعه و تعداد CAVITYها دارد.

قالب تزریق پلاستیک معمولا از همین موارد تشکیل می شود و ساخت قالب معمولا زمان بر هست. خیلی از اوقات در طول زمان تولید قالب به دلیل سفارش زیاد و تقاضا برای تحویل زودتر محصول توسط مشتری، کارفرما تعداد محدودی از محصول را به وسیله پرینتر سه بعدی تولید می کند تا بتواند در مدت زمان ساخت قالب و فاصله ایجاد شده نیز بتواند فروش دلشته باشد.

هر چند هزینه تولید به وسیله پرینتر سه بعدی بسیار بالاتر از تزریق می باشد، ولی در زمان هایی که قطعه کار کوچک است و یا محدودیت زمانی وجود دارد می تواند جایگزین تزریق شود.

تزریق پلاستیک

بعد از ساخت قالب، برای تولید محصول نهایی، قالب باید به دستگاه تزریق پلاستیک بسته شود و به تعداد مورد نیاز ساخته شود. دستگاه تزریق معمولا به صورت اتوماتیک یا نیمه اتوماتیک است که با استارت کار شروع به تزریق مواد به قالب می کند و با سرعت مناسب در هر بار باز و بسته شدن قالب محصول تولید می کند.

هزینه ساخت به روش تزریق پلاستیک بستگی به میزان تولید و تیراژ کار دارد. و معمولا به دو قسمت هزینه ثابت و متغیر تقسیم بندی می شود.

هزینه متغیر هزینه هایی نظیر مواد مصرفی و تزریق که رابطه مستقیم با تعداد تولید دارد. هزینه ثابت نیز مانند هزینه طراحی و ساخت قالب است که به تعداد تولید وابسته نمی باشد و در زمانی توجیه پذیر است که تیراژ تولید بالا باشد.

که هزینه های ثابت به تعداد کار تقسیم شود. در صورتی که تعداد کار بالا نباشد و هزینه تولید به دلیل ساخت قالب بالا رود بهترین روش برای تولید استفاده پرینتر های سه بعدی با سرعت بالا می باشد.

خدمات پرینت سه بعدی و طراحی در شرکت آرلی

آرلی فروشنده انواع پرینترهای سه بعدی و فیلامنت می باشد . شما می توانید جهت کسب اطلاعات بیشتر در خصوص مشخصات پرینتر با شماره ۲۶۳۱۲۳۹۷-۰۲۱ تماس حاصل نمایید